找到镜头的焦点,加工时根据实际质量调整焦距。每台激光切割机的聚焦透镜焦距都不同。现有小型激光雕刻机的聚焦镜焦距基本为50、8MM和63、5MM,也就是聚焦镜到材料的距离。您可以使用钢尺来测量镜片。

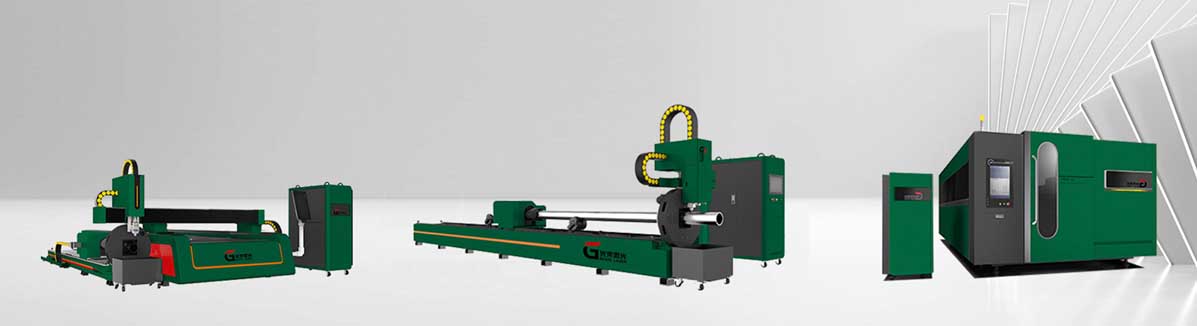

数控切割机在切割过程中具有切割速度快、切缝小等特点。工业主机的设计保证了激光切割过程的高速和稳定性。可选择不同功率的光纤激光器,对各种金属和材料进行切割和冲压的高速精密加工。

数控激光切割机要求:

汽车发动机及车身冲压件生产线具有连续、高效、高可靠性的特点。汽车行业需要对汽车零部件的工艺特性进行专门研究,并与汽车行业进行交流。共同开发成套模块化、系列化的柔性生产线。

柔性生产线针对缸体、缸盖、曲轴、连杆、凸轮轴、箱体等关键零部件的加工,适用于混流生产中模块的快速组合,以及可重组生产线,掌握性能评估、误差追溯、质量控制和治理一体化技术,开发高速精密、可靠的数控切割机,同时配备高速取料、去毛刺等辅助设备功能。

大型船舶的关键加工件集中在大功率柴油机的底座、框架、缸体、缸盖、活塞杆、十字头、连杆、曲轴、变速箱传动轴、舵轴、螺旋桨等。 ,枢轴加工件材质为特殊合金钢,一般小批量加工,要求加工良率为%。

轮毂加工零件具有重量重、形状复杂、精度高、加工难度大的特点。大型船舶枢轴零件的加工需要大功率、高可靠性、多轴的重型超重型数控切割机。

CO2激光切割机是光、机、电的综合集成。激光束的参数、机床和数控系统的性能和精度直接影响激光切割的效率和质量。焦点位置确定是比较重要的技术之一

焦点位置控制技术:激光切割的优点之一是光束的能量密度高,一般>/cm2、由于能量密度与4/πd2成正比,焦斑直径尽可能小,以产生窄缝;同时,焦斑的直径也与镜头的焦深成正比。聚焦透镜的焦深越小,焦斑直径越小。但切割时有飞溅,镜片离工件太近,容易损坏镜片。因此,5"~7、5"(~)的焦距在大功率CO2激光切割的工业应用中得到广泛应用。实际焦斑直径在 0、1~0、4mm 之间 为了获得高质量的切割,有效焦深还与镜片直径和被切割材料有关。比如用5英寸的镜头切割碳钢,焦深在焦距的+2%范围内,也就是5mm左右。因此,控制重点相对于被切割材料表面的位置非常重要。综合考虑切割质量、切割速度等因素,原则上对于<6mm的金属材料,重点在表面;对于>6mm的碳钢,重点在表面;对于 >6mm 的不锈钢,重点在表面之下。

工业生产中确定焦点位置的简单方法有两种:

(1)准直仪。这是一种常用的方法,即在CO2激光器的输出端加平行光管扩束,扩束后的光束直径变大,发散角变小,使之前的光束尺寸在切割工作范围内近端和远端的聚焦接近相同。 (2)在切割头上增加一个独立移动透镜的下轴,它是控制喷嘴到材料表面距离(standoff)的Z轴上两个独立的零件。当机台移动或光轴移动时,光束从近端移动到远端F轴也同时移动,使光束聚焦后的光斑直径在整体上保持不变

(2) 打印方式:使切割头上下移动,将激光束打印在塑料板上,打印最小直径 (2) 斜板法:使用放置在与垂直轴成角度将其水平拉动,并找到激光束的最小点作为焦点。 (3)蓝色火花法:取下喷嘴,吹气,脉冲激光撞击不锈钢板,使切割头上下移动,直至蓝色火花为焦点。对于飞行光路的切割机,由于光束的发散角,切割的近端和远端之间的距离不同,聚焦前光束的大小存在一定的差异。入射光束的直径越大,焦点的直径越小。为了减少聚焦前光束尺寸变化引起的焦斑尺寸变化,国内外激光切割系统制造商提供了一些特殊装置供用户选择