1.首先确保从激光管发出的光束在1#反射镜中心进射。

2.在2#反射镜前粘贴双面胶纸,将横梁移至最靠近激光管的位置,按点射击(控制适当的光强),并标记(特别注意:为防止激光辐射伤人,请先用纸板测试光斑的大致位置,然后调整)。

3.逐渐将横梁移到离激光管最远的位置,点击并标记。

4.如果两个标记不重叠,调整1#反射镜,使两个标记中心重叠。

5.重复第二步到第四步,直到两个标记中心完全重叠。

6.将双面胶纸贴在3#反射镜前,将汽车(激光头)移至最接近2#反射镜的位置,按点(控制适当的光强)标记。

7.逐渐将激光头(小车)移到离2#反射镜最远的位置,按点射击(最好先用纸板测量光斑的大致位置,防止伤人),并标记。

8.如果两个标记不重叠,调整2#反射镜,使两个标记中心重叠。

9.重复第六步到第八步,直到两个标记中心完全重叠。

10.将双面胶粘贴在3#反射镜前的进光孔上,点击并标记。如果在中心,则合格。

11.如果激光没有落在进光孔的中心,则图落点偏上偏外。

上下偏差:激光管只能升降。

内外偏差:激光管只能向内或向外调整。

在图中,激光管必须降低,然后从第一步重新调整。

二、垂直度调整

1.调整光路四点,将激光调整到3#反射镜中间

2、CM和TM该系列通过调整3#反射镜上的3个铜螺钉,使激光从喷气孔中间通过激光切割机构造图。

3、YM该系列3#反射镜下垫双面胶,激光可以从喷气孔中间通过激光切割头内部有几个镜片。

4.如果左右有轻微偏差,调整3#头座向左或向右垂直于光路 。

5.如果前后有轻微偏差,一般是3#头座本身的偏差造成的。更换并重新调整光路的垂直度

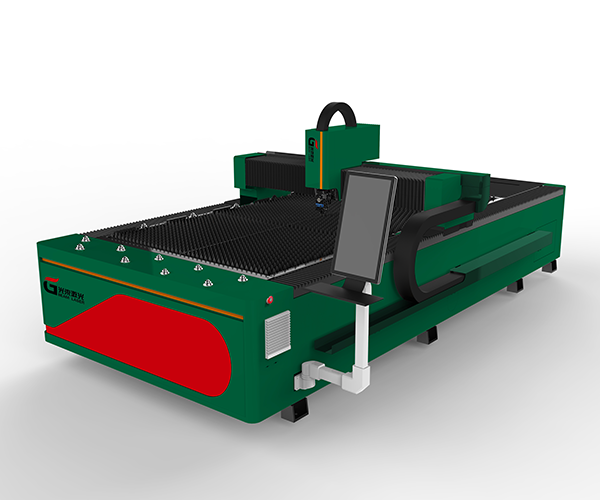

激光切割系统由激光发生器、光束传输组件、工作台(机床)、微机数控柜、冷却器和计算机(硬件和软件)组成。

1.机床主机部分:激光切割机床部分X、Y、Z轴运动的机械部分包括切割平台。通常由伺服电机驱动,用于放置切割工件,并按照控制程序正确准确地移动。

2.激光发生器:产生激光光源的装置。对于激光切割的用途,除了少数场合使用YAG除固体激光器外,绝大多数电-光转换效率高,能输出高功率CO2气体激光器。并非所有的激光器都用于切割,因为激光切割对光束质量要求很高。

3.外光路:折射镜用于将激光引向所需方向。为了防止光束通道故障,所有反射镜都应保护罩,并通过干净的正压保护气体,以保护镜片免受污染。一套性能好的透镜将无发散角的光束聚焦成无限小的光点。

4.数控系统:控制机床X、Y、Z轴的运动也控制了激光器的输出功率。

5.稳压电源:连接激光器、数控机床和电源系统。主要防止外电网干扰。

6.切割头:主要包括腔体、聚焦透镜座、聚焦镜、电容式传感器和辅助气体喷嘴。切割头驱动装置由伺服电机、螺杆或齿轮等驱动部件组成,按程序驱动切割头沿Z轴移动。

7.控制整个切割装置的工作过程。

8、冷水机组:用于冷却激光发生器。冷却水带走多余的热量,以保持激光发生器的正常运行。冷水机组还冷却机床外光路反射镜和聚焦镜,保证光束传输质量稳定,有效防止镜片温度过高而变形或爆裂。

9、气瓶:包括激光切割机工作介质气瓶和辅助气瓶,用于补充激光冲击工业气体和辅助气体。切割机构造分解图。

10、空压机、储气罐:提供和储存压缩空气。

11.空气冷却干燥机和过滤器:用于向激光发生器和光束通道提供清洁的干燥空气,以保持通道和反射器的正常运行。激光切割头内部结构。

12、吸风除尘器:提取加工过程中产生的烟尘,并进行过滤处理,使废气排放符合环保标准。

13.排渣机:排除加工过程中产生的废料和废料。

激光切割机是通过光路系统将从激光器发出的激光聚焦成高功率密度的激光束。激光束照射到工件表面,使工件达到熔点或沸点,与光束同轴的高压气体吹走熔化或气化金属。随着光束与工件相对位置的移动,材料最终形成接缝,从而达到切割的目的。

激光切割加工是用无形光束代替传统机械刀,精度高,切割快,不限于切割图案,自动排版节省材料,切口光滑,加工成本低,将逐步改进或取代传统的金属切割工艺设备。

激光刀头的机械部分与工件无接触,工作时不会划伤工件表面;激光切割速度快,切口光滑平整,一般无后续加工;切割热影响区小,板变形小,切割缝窄;切口无机械应力,无剪切毛刺;加工精度高,重复性好,不损坏材料表面;数控编程,可加工任何平面图。